SDGs~韓国の取り組み

ちょうど済州島は使用済みバッテリー事業を始めるための最適な場所だった。

大気環境保存法に基づき、2020年12月までに出荷された電気自動車は、地方自治体に廃バッテリーを返却する義務がある。キム・ヒョンジン氏は「その当時は大気環境保全法の補助金を受けた電気自動車バッテリーは廃車する際に自治体長に返却しなければならない義務があった。JTPが済州島企業支援機関として使用済みバッテリーという無償資源を企業に低価格で普及させることができれば、企業が付加価値の高い応用製品を作ることができると考えた」と述べた。

センターで廃バッテリー素材をリサイクルする方式ではなく「再製造」に焦点を合わせた理由は経済性のためだ。「セル→モジュール→パック」で構成されたバッテリーをセル以下に分解するためには相当な工程数が必要だ。人材が10人余りのセンターでは、バッテリーモジュールを用途に合わせて組み替えて再び使う再製造が適していると判断した。

入り口に入ると、各種電気自動車から出た使用済みバッテリーパックがいっぱい積まれている積載室を見ることができた。先月末時点で回収された電気自動車のバッテリーは300個程度だ。センターは済州道の委任を受け、2017年以後、道内で出た使用済みバッテリーを全量回収している。このうち30%程度を研究と応用製品などに使っており、残りは積載室に保管している。

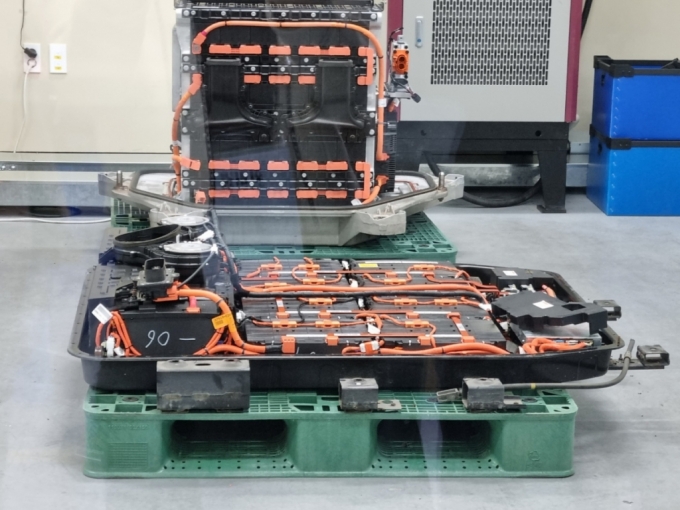

センター内に入ると、バッテリーをどれだけ、さらに使えるかを評価する性能評価工程室がある。バッテリーをパックとモジュール単位で分離して検証する場所だ。パック検査準備場ではバッテリーパックを取り外して外観を検査する。バッテリーごとにメーカーが異なり、取り外す過程を自動化できず、手で作業しなければならない。

外観検査を終えた廃バッテリーはパック検査場に運ばれる。ここで充放電器、環境チャンバー、圧着機、衝突試験機、熱衝撃機、短絡試験機、高度試験機、浸水試験機などバッテリー性能評価装備と安全性装備を見ることができた。センターはバッテリーパック一つ当たり、約48時間かけて充放電を検査し、残った容量に応じて「A~E」5段階に分類する。パックを再びモジュール単位に分解し、24時間性能を検査し、モジュールの容量単位によって5等級に再び分ける。

キム・ヒョンジン氏は「バッテリーパック一つを分解するのに1時間程度かかり、性能評価試験に3日程度かかる。バッテリーを分解して試験する時間を短縮し経済性を高めるために努力している」と説明した。

©MONEYTODAY