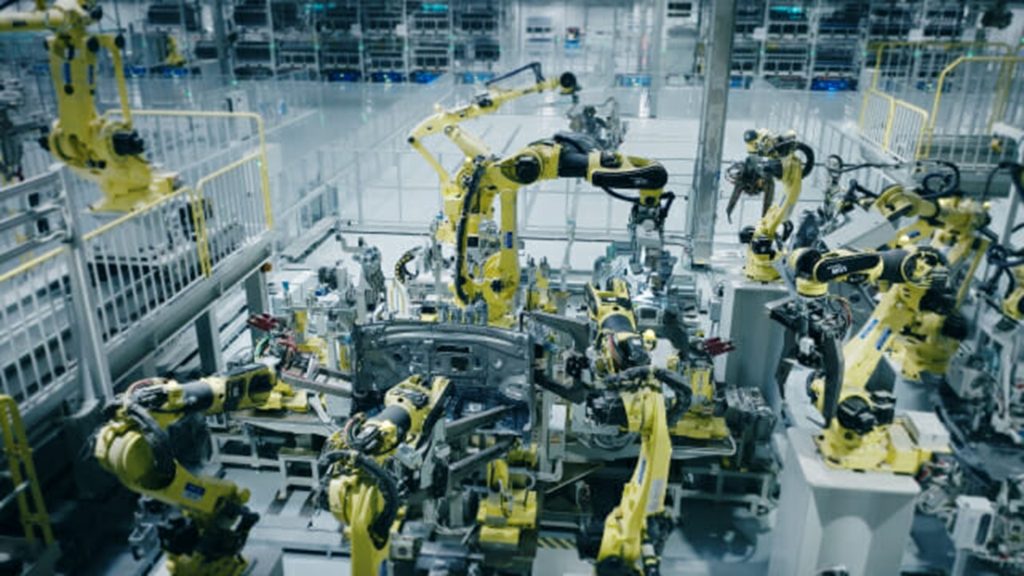

巨大なロボットが鋼板を叩いて車のパネルを作る。パネルは巨大なパレットに数十枚ずつ積み重ねられ、パレットを運ぶ自律走行ロボットが車体工場へと運ぶ。車体工場でもロボットが組み立て、完成した車体は四足歩行ロボットが隙間をチェックする。

これは韓国・現代自動車グループが26日(現地時間)に竣工した最先端スマートファクトリー「現代車グループ・メタプラント・アメリカ(HMGMA)」の生産過程を描いたものだ。2005年に最初の米国の生産拠点である現代自動車アラバマ工場が建設されて以来、20年ぶりに初のグループ統合生産工場として建てられたのがHMGMAだ。

敷地面積は1176万㎡に及ぶ。HMGMAはシンガポールのグローバルイノベーションセンター(HMGICS)の最先端製造革新プラットフォームを導入している点が特徴だ。HMGICSは2023年の設立以来、人間中心の未来モビリティを研究・実証開発する現代車グループのテストベッドだ。

HMGMAは人工知能(AI)、情報技術(IT)、ロボティクスなどの先端技術を融合した製造革新プラットフォームを基盤に、現代アイオニック5やアイオニック9などの商品力の高い現代自動車グループの車両を最高品質で生産している。

HMGMAは現在、年間30万台の生産能力を有しており、今後は起亜、ジェネシスはもちろん、電気自動車にとどまらずハイブリッドモデルまで生産ラインアップを拡大していく。

◇世界初の技術を多数搭載…先端工場の「モデルケース」

HMGMAはプレス、車体、塗装、組立の各自動車生産工程に製造革新技術を適用した。

これにより、パネルの穴・ひび検出システム、ドア間隔・隙間の自動補正装着、ドアの自動取り外しなど世界初の技術と、さまざまな先端システムをもとに、効率的な生産を実現すると同時に作業者の負担を軽減する人間親和的な製造現場が誕生した。

プレス工場では、6800トン級の超大型高速プレス機(サーボモーター駆動)が5台稼働し、打ち抜きと裁断の工程を繰り返しながら、鋼板を車体パネルへと変えていく。

車体パネルは91%の自動化率、精密な成形技術、高速搬送装置などを通じて生産され、ビジョン品質検査やAI基盤の品質管理システムを経て、最高の品質で製造される。数十台のカメラで撮影してディープラーニングで学習する「パネルの穴・ひび検出システム」は世界初の技術だ。

こうして製造されたパネルは、100%自動化された物流システムで次の工程へと移される。自動積載システム(ASRS)がパネルを車種ごとに分類し、数十枚ずつパレットに載せ、自律走行搬送ロボット(AGV)がそれを次の工程へと適時に運搬する。

車体工場ではロボットが整然と溶接および組立作業を担い、鋼板パネルが車の外観へと変貌を遂げる。HMGMAの車体工場は100%の自動化を達成している。車体工程でのドア間隔・隙間の自動補正装着システムは世界初の技術で、均一な隙間品質を実現する。

車体工程の最終段階である外観品質検査では、ボストンダイナミクスの四足歩行ロボット「スポット(Spot)」が仕様検査をし、測定された品質情報を組立ロボットへリアルタイムでフィードバックすることで、高品質な生産を支援する隙間・間隔検査が実施される。

塗装工場では、最高の外観品質を完成させるために塗料の塗布から品質検査まで高度に自動化されたシステムが導入されている。塗布自動化システムは手作業に比べてより均一な塗装品質を提供し、特殊塗料供給設備は24種類以上の多彩な色に対応できるようにする。

組立工場は、塗装を終えた車体に2万〜3万種類に及ぶ各種部品を組み立てて完成車を作る最終工程だ。車内を各種部品で埋める細かな作業が多く、自動車生産の全工程の中でも最も人の手を必要とする工程と言える。

HMGMAでは、従来のコンベヤーベルト上で車体が移動し、多数の作業者が各位置で部品を組み立てる「コンベヤーベルト方式」ではなく、一部区間ではコンベヤーベルトの代わりに車体が自律走行搬送ロボット(AGV)に乗って運ばれる方式を採用している。

今後は、車種やオプション(詳細仕様)に関係なく同じ組立順序を経なければならなかったコンベヤーベルト方式から脱却し、経路を指定できるAGVの助けを借りて不要な工程は省略し、必要な工程に直接投入されるように生産方式が進化していくことが期待されている。

HMGMAの組立工場に世界で初めて導入された「ドア自動脱着システム」は、かつて作業員に頼っていたドアの隙間品質の改善と管理を自動化し、世界最高水準の外観品質を実現する。

車体と結合される各種部品は、200台あまりの自律移動ロボット(AMR)に載せられ、各工程に適時に投入される。AMRはSLAM(同時自己位置推定および地図作成)技術を基に、物流倉庫から各工程へと目的の位置までの経路を生成して部品を配達できる。

HMGMAはAI基盤の各種システムと自律ロボットなどを完全に制御し、工場の生産データをデジタル化して運営に活用するソフトウェア中心の工場(Software Defined Factory)として構築されると同時に、人にやさしい生産現場を目指している。

現代自動車グループは今後、HMGMAに現代車グループのロボット専門子会社であるボストンダイナミクスのヒューマノイドロボット「オール・ニュー・アトラス」を試験的に投入する。ボストンダイナミクスは、現場投入に向けてアトラスのAI学習を強化している。

(c)KOREA WAVE